So kalibrieren Sie ein Thermoelement richtig – Eine praxisnahe Anleitung.

So kalibrieren Sie Thermoelemente richtig! Eine praxisnahe Anleitung mit Methoden, Tipps und häufigen Fehlern. Präzise messen, besser produzieren.

Moin, aus Stapelfeld.

In über 30 Jahren Industrieerfahrung haben wir eines immer wieder festgestellt: Thermoelemente liefern nur dann präzise Messergebnisse, wenn sie regelmäßig kalibriert werden. Leider wird die Bedeutung der Kalibrierung oft unterschätzt – bis ungenaue Messwerte plötzlich ernsthafte Probleme verursachen.

In diesem Beitrag erklären wir Ihnen, warum die Kalibrierung so wichtig ist, welche Methoden es gibt und wie Sie Ihre Thermoelemente Schritt für Schritt richtig kalibrieren.

Warum ist eine regelmäßige Kalibrierung wichtig?

Thermoelemente verändern sich über die Zeit – durch hohe Temperaturen, chemische Einflüsse oder mechanische Belastungen. Das Problem: Die gemessene Temperatur kann von der tatsächlichen Temperatur abweichen, ohne dass es sofort auffällt.

Typische Folgen einer fehlerhaften Kalibrierung:

In Industrieöfen:

Falsch eingestellte Temperaturen führen zu Materialfehlern oder erhöhtem Energieverbrauch.

In der Lebensmittelverpackung:

Temperaturabweichungen können dazu führen, dass Verpackungen nur ungenügend versiegelt werden, da Siegelwerkzeuge zu hoch bzw. zu niedrig eingestellt werden.

In der Qualitätssicherung:

Ungenaue Messwerte können fehlerhafte Produkte durch die Prüfung rutschen lassen.

Unser Tipp:

Planen Sie regelmäßige Kalibrierungen ein – das spart langfristig Kosten und verhindert unnötige Produktionsprobleme.

Welche Methoden zur Kalibrierung gibt es?

Es gibt mehrere Möglichkeiten, ein Thermoelement zu kalibrieren. Die Wahl der richtigen Methode hängt von der benötigten Genauigkeit und davon ab, ob die Kalibrierung im laufenden Betrieb erfolgen soll.

Vergleichskalibrierung (Relative Kalibrierung):

Ein Thermoelement wird mit einem höherwertigen Referenzthermometer verglichen und mit geringem Abstand zueinander in einer homogenen Temperaturquelle platziert.

Vorteil: Schnell, ohne großen Aufwand durchführbar und kostengünstig.

Nachteil: Abweichungen lassen sich erkennen, aber nicht direkt korrigieren.

Anwendungsbereich: Regelmäßige Überprüfung in der Produktion.

Fixpunkt-Kalibrierung nach der internationalen Temperaturskala ITS-90:

Das Thermoelement wird bei einer genau bekannten Temperatur (z. B. dem Gefrier- oder Siedepunkt von Wasser) geprüft.

Vorteil: Hohe Genauigkeit, da die Referenztemperatur (Fixpunkt) fest definiert ist.

Nachteil: Wird nur von nationalen, zertifizierten Laboren durchgeführt, kosten- und zeitintensiv.

Anwendungsbereich: Präzisionsmessungen in Laboren und Forschungseinrichtungen.

Unser Tipp:

Wenn es um schnelle Prüfungen im Betrieb geht, reicht meist die Vergleichskalibrierung. Bei hohen Genauigkeitsanforderungen sind Fixpunkt-Kalibrierungen oder Trockenblöcke die bessere Wahl.

Schritt-für-Schritt-Anleitung: So kalibrieren Sie ein Thermoelement richtig

Was wir benötigen:

✔ Ein funktionierendes Thermoelement

✔ Ein kalibriertes präzises Referenzthermometer oder eine kalibrierte Temperaturquelle

✔ Einen Trockenblock, ein Flüssigkeitsbad oder eine definierte Fixpunkttemperatur

✔ Ein Messgerät zur Spannungsmessung (falls nötig)

Schritt 1: Thermoelement prüfen

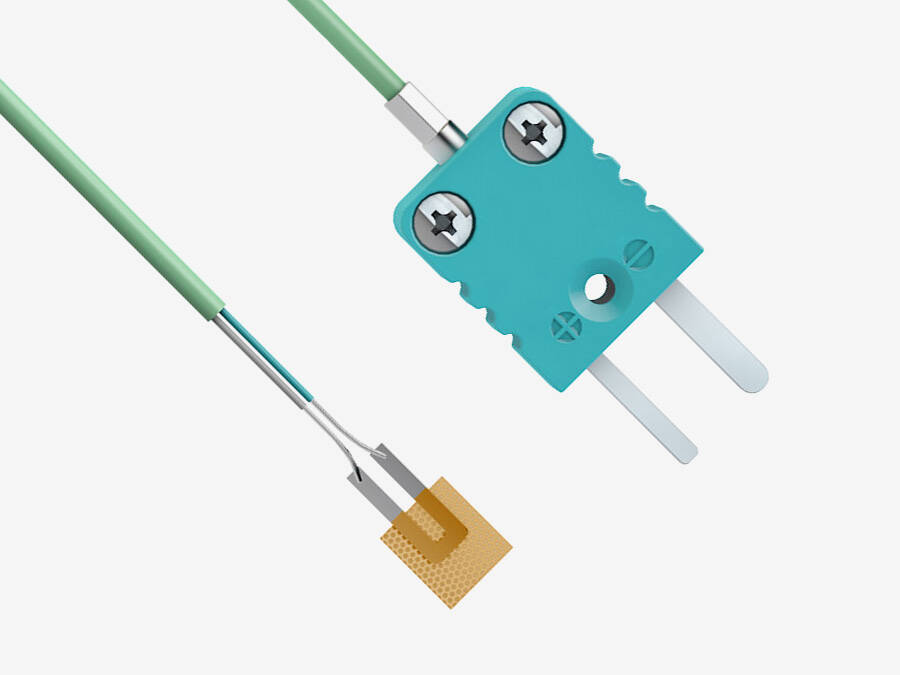

Wir prüfen das Thermoelement auf Funktion, äußere Schäden und elektrische Anschlüsse. Wir sehen uns den Sensor genau an – gibt es Anzeichen von Korrosion, Brüchen oder Knicken? Wir prüfen die Verbindungen und Stecker auf festen Sitz. Falls ein Schutzrohr vorhanden ist: Ist es sauber oder verschmutzt?

Unser Tipp:

Ein beschädigtes Thermoelement liefert auch nach einer Kalibrierung keine verlässlichen Werte. Lieber rechtzeitig ersetzen!

Schritt 2: Referenztemperatur festlegen

Wir entscheiden, in welchem Temperaturbereich wir kalibrieren wollen. Falls möglich, nutzen wir eine Temperatur nahe der späteren Messanwendung.

Beispiele für Fixpunkt-Kalibrierung:

0 °C (Eiswasser) – 100 °C (kochendes Wasser, Meereshöhe beachten!) Definierte Temperaturen mit einem Trockenblock oder Flüssigkeitsbad

Unser Tipp:

Bei kritischen Anwendungen immer mindestens zwei Kalibrierpunkte wählen – einen im unteren und einen im oberen Bereich des zu messenden Spektrums.

Schritt 3: Thermoelement in die Kalibrierquelle einführen

Wir platzieren das Thermoelement in der Referenztemperaturquelle. Wir achten darauf, dass das gesamte Messende in der Temperaturzone liegt – mindestens 10-fache Sondendicke als Eintauchtiefe. Wir warten, bis die Temperatur stabil ist.

Unser Tipp:

Je kleiner der Temperaturunterschied zwischen Messstelle und Umgebung, desto genauer die Kalibrierung.

Schritt 4: Messwerte ablesen und Abweichung bestimmen

Wir vergleichen die Anzeige des Thermoelements mit der Referenztemperatur und notieren uns die Abweichung für jeden Kalibrierpunkt.

| Sollwert (°C) | Gemessener Wert (°C) | Abweichung (°C) |

|---|---|---|

| 0°C | 0,4°C | +0,4°C |

| 100°C | 99,2°C | -0,8°C |

Sollte die Abweichung zu groß sein, muss das Thermoelement justiert oder ersetzt werden.

Unser Tipp:

Hersteller geben oft eine Toleranz an. Liegt unsere Messabweichung darüber? Dann wird es Zeit für einen Austausch oder eine Korrektur!

Schritt 5: Dokumentation & regelmäßige Kalibrierung einplanen

Wir speichern oder notieren die Ergebnisse und legen ein Kalibrierintervall fest – je nach Einsatz und Anforderungen.

Empfohlene Kalibrierintervalle:

Hochpräzisionsmessungen: Alle 3 bis 6 Monate

Normale Industrieanwendungen: Einmal jährlich

Raue Umgebungen (hohe Temperaturen, aggressive Medien): alle 3 bis 6 Monate.

Unser Tipp:

Lieber einmal zu oft kalibrieren als einmal zu selten – Fehler schleichen sich oft unbemerkt ein!

Unser Expertentipp:

Kalibrierung clever optimieren

Präzise Nullpunkt-Kalibrierung mit Eiswasser:

Nutzen wir eine Mischung aus Eiswürfeln und destilliertem Wasser in einem isolierten Behälter – so erhalten wir eine exakte 0°C-Referenz.

Längere Lebensdauer durch Schutzrohre:

Setzen wir Thermoelemente nicht direkt heißen oder aggressiven Umgebungen aus – ggf. Überlegung über Einsatz geeigneter Schutzrohre.

Temperaturdrift im Blick behalten:

Vergleichen wir ältere Kalibrierdaten – wenn die Abweichungen mit der Zeit größer werden, sollten wir das Thermoelement tauschen.

Noch mehr Wissen, das Sie interessieren könnte

Wie wählt man das richtige Thermoelement aus? – Ein Leitfaden für die Industrie.

Welches Thermoelement ist das richtige? Ein praxisnaher Leitfaden zu Typen, Materialien &…

0 Comments7 Minutes

Thermoelemente im Fokus – Warum präzise Temperaturmessung wichtig ist.

Eine genaue Temperaturmessung ist keine Option, sondern essenziell. Thermoelemente sind weit…

0 Comments5 Minutes